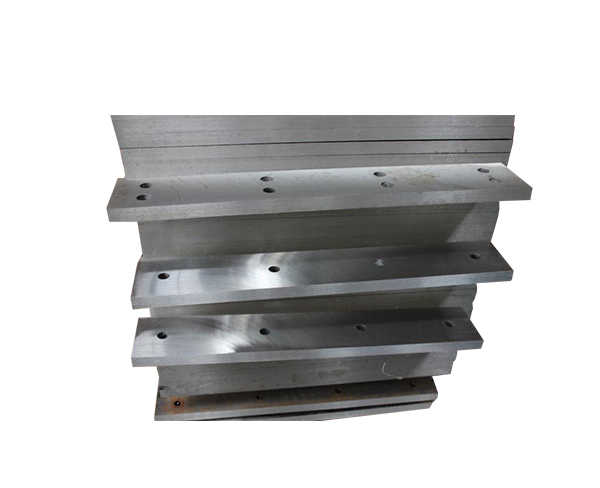

在秸秆撕碎机刀片加工过程中,毛刺的产生直接影响刀具使用寿命和粉碎效率。通过系统优化加工工艺,可从以下五方面有效控制毛刺生成:

1. 刀具材料与热处理优化

选用高耐磨合金工具钢(如Cr12MoV或SKD11)配合真空热处理工艺,使硬度稳定在58-62HRC区间。采用深冷处理技术消除残余奥氏体,提升材料抗塑性变形能力。表面渗氮处理可增加0.1-0.3mm硬化层,降低切削过程中的粘着磨损。

2. 刃口几何参数设计

针对秸秆纤维特性,采用双前角复合刃口结构。主前角12°-15°确保切入顺畅,副前角25°-30°增强排屑能力。刃口R角控制在0.02-0.05mm,通过微倒棱处理平衡锋利度与强度。刃部表面粗糙度需达Ra0.4μm以下,使用金刚石砂轮精密修磨。

3. 加工参数动态调控

建立转速-进给量匹配模型,秸秆含水率15%时推荐线速度28-32m/min,每齿进给量0.08-0.12mm。采用变频调速电机实现无极变速,通过振动传感器实时监测调整切削参数,避免共振引起的断续切削。

4. 辅助工艺控制

引入微量润滑系统(MQL),使用生物基切削液以0.05-0.1MPa压力喷射。加工后实施低温等离子体清洗,去除表面微熔着层。装配前采用磁力研磨工艺处理刃口,消除微观毛刺。

5. 过程监控与补偿

配置CCD视觉检测系统,每加工50片刀片进行自动光学检测。基于大数据分析建立磨损预测模型,当刃口钝圆半径超过0.1mm时触发自动修磨程序。采用热变形补偿算法,在连续加工中动态调整装夹位置。

通过上述综合措施,可使刀片毛刺高度控制在0.02mm以内,使用寿命提升40%以上,同时降低秸秆粉碎能耗15%。建议每季度使用3D形貌仪进行全尺寸检测,持续优化工艺参数。